Willkommen

auf den Internetseiten des Deutschen Chemie-Museums Merseburg (dchm)

Chemie dient als Grundlage für den Wohlstand in einer modernen Gesellschaft und bietet Voraussetzungen für die notwendige Recyclingwirtschaft.

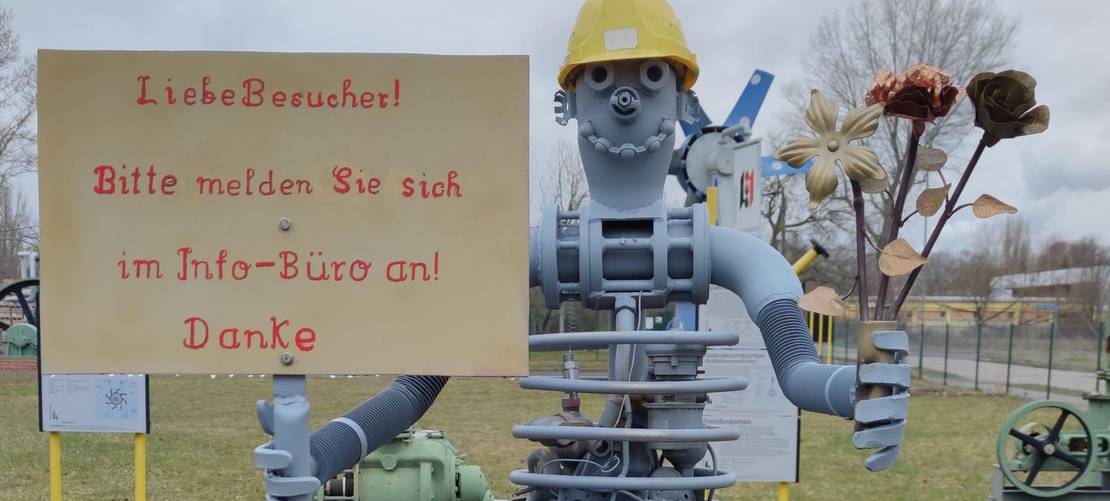

Diese Botschaft möchte das Museum vermitteln. Mit einer Sammlung historisch wertvoller originärer Anlagen, Maschinen und Apparate der chemischen Industrie aus der Region ist es einzigartig in Europa. Über 300 Exponate sind derzeit auf dem Außengelände des Technikparks ausgestellt und gestatten einen Einblick in die Hochdrucktechnik sowie die Kunststoff- und Elektrochemie. Die einzelnen Exponate sind in Ausstellungskomplexen zusammengefasst. Dazu gehören die Ammoniaksynthesekammer aus den Anfangsjahren dieses Verfahrens, ein historischer Chemiezug sowie eine Destillationsanlage und vieles mehr.

Neugierig geworden? Stöbern Sie gern auf unserer Website oder kommen Sie uns in Merseburg besuchen.